24.05.2018 — Nachberichte

Infotag Drucktechniken – Vergangenheit, Gegenwart und Zukunft des Textildrucks hautnah

Nachbericht Infotag Drucktechniken am 15. Mai 2018 bei KBC Fashion in Lörrach

Rotationsdruck, Ink-Jet, Ätz-Druck – Stoffe können auf vielfältige Weise mit Farben behandelt werden. Wirkung, Vor- und Nachteile und Optik der verschiedenen Druckmethoden konnten die Mitglieder des DTB hautnah beim Infotag Drucktechniken im Hause KBC Fashion in Lörrach erleben.

Das in Lörrach ansässige Unternehmen KBC Fashion GmbH & Co. KG, mit seinen 390 Mitarbeitern, ist ein deutsches Textilunternehmen mit einer 270-jährigen Tradition. Es gehört zu den bedeutendsten Stoffdruckunternehmen Europas und ist in mehr als 16 Ländern weltweit vertreten. KBC ist seit der Gründung des DTB Mitglied und hat den Teilnehmerinnen und Teilnehmern einen optimalen Eindruck in eine Textildruckerei vermittelt. Neben modernen Drucktechniken, die „aus der Praxis“ präsentiert wurden, hatten die Teilnehmerinnen und Teilnehmer die Möglichkeit, einige der über 1 Million Entwürfe und Dessins aus den unterschiedlichsten Epochen und Jahrhunderten zu besichtigen.

Mehr als nur Geschichte, auch viel Zukunft

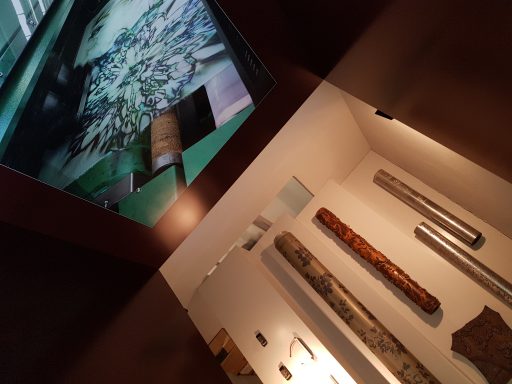

Das Schaudepot des KBC, das ehemalige Kesselhaus, mit seiner Ausstellung rund um die lange Geschichte des Traditionsunternehmens, bot als Ausgangspunkt für die Führung einen tiefen Einblick in die alten Vorlagen der KBC, die teilweise über 200 Jahre alt sind. Um über die Jahre zu bestehen – immerhin schon fast 270 – sind die Erfolgsparameter der KBC Kreativität, Schnelligkeit, Kosten und Qualität. Wie jedoch während der spannenden Betriebsführung auch deutlich wurde, zählen auch Investitionen in die Druckmaschinen von morgen zu den Erfolgsfaktoren.

Rohware – bereit für den Kundenauftrag

Angelieferte Stoffe müssen vor der Weiterverarbeitung zuerst gereinigt und vorbehandelt werden, damit auch später im Druck keine Fehler beispielsweise durch Verschmutzung auftreten. Die vorbehandelten Stoffe werden erstmal zwischengelagert, damit sobald ein Kundenauftrag eintrifft, die benötigten Stoffe auch zur Verfügung stehen. Schnelligkeit ist hier ein zentraler Erfolgsfaktor.

Gefärbt und geprüft

Stoffe können, abhängig von ihrer Zusammensetzung, auf unterschiedliche Weise gefärbt werden. In der KBC stehen zwei Färbeverfahren zur Verfügung – das Semikontinuierliche für Naturfasern und das Diskontinuierliche für synthetische Fasern.

Für Zellulosefasern wird bei KBC der Färbefoulard verwendet. Hierbei fahren die Stoffbahnen durch eine flüssige Mischung aus Farbstoff und Chemikalien und werden dabei zwischen zwei Walzen abgequetscht. Je nach Reaktionszeit des Farbstoffes muss die Ware 4 bis 20 Stunden bei Raumtemperatur verweilen, damit eine echte Verbindung zwischen Farbe und Stoff entsteht.

Für synthetische Fasern stehen die Färbejets bereit, in denen die Temperatur auf bis zu 130°C hochgefahren werden kann. Durch diese hohe Temperatur erreichen die synthetischen Fasern den so genannten Glasumwandlungspunkt, bei dem die Oberfläche der Faser weich wird und der Farbstoff in die Faser „wandern“ kann. Der Färbevorgang dauert zwischen vier und acht Stunden.

Im hauseigenen Färbereilabor werden neue Farbrezepturen entwickelt. Außerdem wird hier geprüft, wie die Rezepturen auf Ware mit unterschiedlicher Zusammensetzung und von unterschiedlicher Herkunft reagieren und aussehen.

Beeindruckender Maschinenpark – von der Rohware bis ausgerüstete Meterware

Neben Dämpferei, Wäscherei, Färberei und Zurüstung ist KBC besonders durch die zahlreichen modernen Maschinen Vorreiter auf dem europäischen Markt. Bei der Führung durch das Werksgelände konnten die Teilnehmerinnen und Teilnehmer die Besonderheiten der jeweiligen Druckverfahren aus nächster Nähe beobachten und erfuhren hierbei detaillierte Informationen zum Produktionsprozess.

KBC stellt die aufwendigen Schablonen für den Rotationsdruck selber her. Für jede Farbe wird eine Schablone benötigt. Die kleinere Maschine in der Rotationsdruckerei der KBC kann mit 16 Farben ausgestattet werden. Drei Mitarbeiter sind pro Schicht notwendig, um diese Maschine zu bedienen – eine verantwortungsvolle Aufgabe, denn schon ein kleinstes Schmutzpartikel kann hier zu Fehlern auf den Stoffen führen. Das Umrüsten zwischen verschiedenen Dessins ist sehr aufwendig und zeitintensiv.

Schon vor allen anderen führte KBC den Ink-Jet Druck ein und sicherte sich damit seine Vorreiter-Rolle. Das Ink-Jet-Druckverfahren setzt sich immer mehr durch und stellt sicherlich mit seinen zahlreichen Vorteilen die Zukunft der Textilbedruckung. Ähnlich wie der Tintenstrahldrucker bedruckt die Ink-Jet Maschine die Ware mit dem gewünschten Muster. Aus feinen Düsen am Druckkopf wird die Farbe für den Stoff gespritzt. Pro Tag können zwischen 9.000 und 13.500 Meter Stoff bedruckt werden.

Durch die feinen Düsen ist es möglich, feinste Linien und kleinste Details zu drucken, so dass der Mustergestaltung kaum noch Grenzen gesetzt sind.

Unterm Strich

Unterm Strich

Zusammenfassend zeigten sich alle Teilnehmerinnen und Teilnehmer begeistert über den tiefen Einblick, den sie in die Verfahren erlangen konnten. Besonders interessiert wurde die Diskussion rund um das Thema Farbechtheit geführt. So wurde die Schwierigkeit deutlich, eine gewünschte Farbe zu treffen und diese dann auch noch auf den Stoff zu bringen.

Höchste Qualität und kreative Dessins erfordern einen hohen Aufwand – dabei wandeln sich auch die Ansprüche der Kunden zunehmend. Klar ist, dass nur mit vorausschauendem Denken wie beispielsweise die Investition in eine schnellere Ink-Jet-Maschine und Kreation am Computer mit den Ansprüchen von morgen Schritt gehalten werden kann. Auch KBC hat sein Geschäftsfeld weiter geöffnet. Führend schon seit Jahren in der Produktion von Segeltüchern sowie seit kurzem auch die Bedruckung von Autositzen soll die Zukunft der Firma sichern. Der DTB hat sich sehr gefreut, diese innovative Fima in Lörrach besuchen und hier so viel erleben zu dürfen. Wir hoffen, auch in den kommenden Jahren wieder diese Gelegenheit erhalten zu dürfen. Vielen Dank an Herrn Gunther Besenreuther von KBC und Vorstand des DTB.

Erfahren Sie mehr: Nachbericht_Ducktechniken_052018